Компания «Альфа-Интех» — участник Консорциума Центра технологий компонентов робототехники и мехатроники и надежный партнер Университета Иннополис. На сегодняшний день компания представляет собой высокотехнологичное и современное предприятие, продукция которого широко востребована на рынке промышленной робототехники. В сотрудничестве с Университетом Иннополис и другими участниками Консорциума Центра НТИ “Альфа-Интех” работает над проектами, реализация которых позволит решать задачи, возникающие перед современным производством в динамично меняющихся условиях Индустрии 4.0.

В результате совместной инициативы руководства компании «Альфа-Интех» и НАУРР был разработан и внесён в справочник ОКВЭД новый вид экономической деятельности с кодом 28.99.5 – «Производство промышленных роботов и робототехнических устройств». Изменение 35/2021 ОКВЭД 2 введено на основании Приказа Росстандарта от 12.04.2021 № 201-ст. Это событие действительно долгожданное для всех участников рынка робототехники. Введение в общероссийский классификатор состоялось 1 июня 2021 года и позволило обозначить существование отдельной и самостоятельной экономической отрасли.

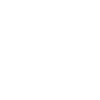

Компания «Альфа-Интех» является единственным российским интегратором, имеющим сертифицированные решения в части обеспечения взрывозащиты робото-технологических комплексов. В частности, специалистами компании разработаны взрывозащитные чехлы с полным соответствием требованиям ATEX I, ATEX II.

Компания «Альфа-Интех» сегодня активно развивается и чувствует себя уверенно на российском рынке. В 2022 году компания работает над несколькими проектами в области металлургии, электротехники и оборонной промышленности. В частности, компания заключила 2 контракта с Магнитогорским металлургическим комбинатом по роботизированному забору проб плавки. С уходом с российского рынка известных прежде брендов компания установила новые партнерские отношения и использует в данных проектах роботы китайских марок ESTUN и Efort.

МИССИЯ КОМПАНИИ — посредством промышленной робототехники обеспечивать повышение качества, производительности, гибкости и надежности производств при освобождении людей от рутинной работы, сохраняя их здоровье и высвобождая их творческий потенциал.

В компании накоплен значительный опыт, выполнено и внедрено на производстве десятки проектов роботизации и автоматизации в различных отраслях промышленности:

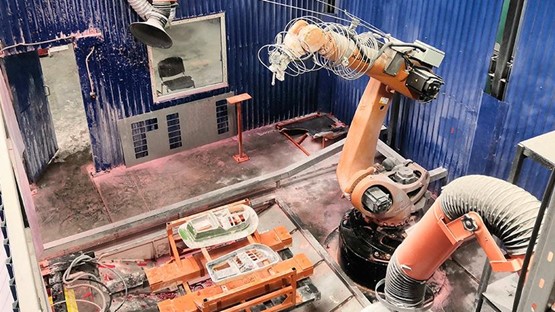

Заказчиком данного проекта является компания «Глобатекс» СА, (МГТУ Станкин), г. Москва. В основную задачу при разработке проекта входило: на базе научно образовательного центра организовать участок роботизированной гидроабразивной резки с целью обучения студентов робототехнике и выполнения 3d-резки при проведении экспериментальных работ.

Главной особенностью данного проекта является то, что это первый в России роботизированный комплекс гидроабразивной резки с рабочим давлением 6000 атмосфер.

Заказчиком данного проекта является компания «Глобатекс» СА, (МГТУ Станкин), г. Москва. В основную задачу при разработке проекта входило: на базе научно образовательного центра организовать участок роботизированной гидроабразивной резки с целью обучения студентов робототехнике и выполнения 3d-резки при проведении экспериментальных работ.

Главной особенностью данного проекта является то, что это первый в России роботизированный комплекс гидроабразивной резки с рабочим давлением 6000 атмосфер.

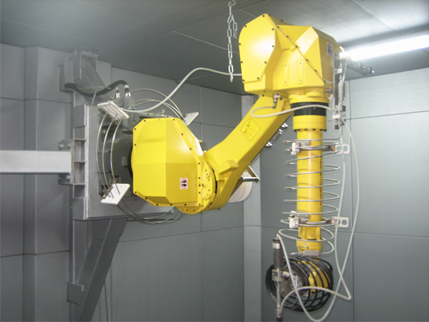

Основным пожеланием заказчика УМПК (Государственная корпорация «РОСАТОМ»), г. Озерск по этому проекту было обеспечение низкой температуры реза при работе с титаном, молибденом, нержавеющей сталью. Поставленная задача была успешно реализована, а также исключено выделение вредных веществ в процессе резки.

Основным пожеланием заказчика УМПК (Государственная корпорация «РОСАТОМ»), г. Озерск по этому проекту было обеспечение низкой температуры реза при работе с титаном, молибденом, нержавеющей сталью. Поставленная задача была успешно реализована, а также исключено выделение вредных веществ в процессе резки.

Заказчик: ФГУП «ГНПРКЦ «ЦСКБ-ПРОГРЕСС» (Государственная корпорация «РОСКОСМОС»), г. Самара.

Основной задачей при разработке проекта было создание роботизированного комплекса механической обработки сложной поверхности большого размера с одновременным контролем толщины обрабатываемого слоя на базе робота АВВ.

В результате проведённой работы появился первый в мире роботизированный комплекс с данным функционалом. Производительность труда была повышена в 400 раз!

Заказчик: ФГУП «ГНПРКЦ «ЦСКБ-ПРОГРЕСС» (Государственная корпорация «РОСКОСМОС»), г. Самара.

Основной задачей при разработке проекта было создание роботизированного комплекса механической обработки сложной поверхности большого размера с одновременным контролем толщины обрабатываемого слоя на базе робота АВВ.

В результате проведённой работы появился первый в мире роботизированный комплекс с данным функционалом. Производительность труда была повышена в 400 раз!

Заказчик: ОАО «НПП Радиосвязь» (Государственная корпорация «Ростехнологии»), г. Красноярск.

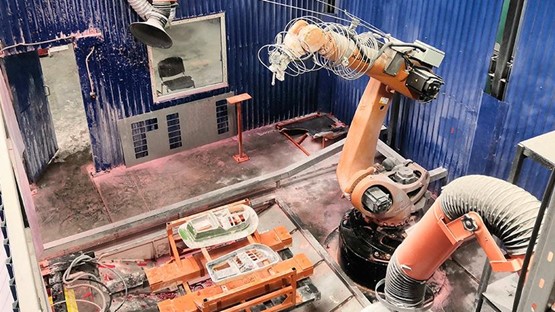

Основной задачей проекта являлось создание роботизированного комплекса механической обработки трехмерных изделий из углепластика на базе промышленного робота KUKA. Технологические особенности производственного процесса предполагали полное исключение присутствия человека в зоне действия оборудования.

В результате реализации проекта все поставленные задачи были успешно решены. Большая рабочая зона и гибкость выбранного робота позволила ему стать альтернативой станку с ЧПУ. Точность оборудования и четкая работа программного обеспечения позволили полностью исключить ручной труд в технологическом процессе, оставив за человеком лишь контролирующую функцию.

Заказчик: ОАО «НПП Радиосвязь» (Государственная корпорация «Ростехнологии»), г. Красноярск.

Основной задачей проекта являлось создание роботизированного комплекса механической обработки трехмерных изделий из углепластика на базе промышленного робота KUKA. Технологические особенности производственного процесса предполагали полное исключение присутствия человека в зоне действия оборудования.

В результате реализации проекта все поставленные задачи были успешно решены. Большая рабочая зона и гибкость выбранного робота позволила ему стать альтернативой станку с ЧПУ. Точность оборудования и четкая работа программного обеспечения позволили полностью исключить ручной труд в технологическом процессе, оставив за человеком лишь контролирующую функцию.

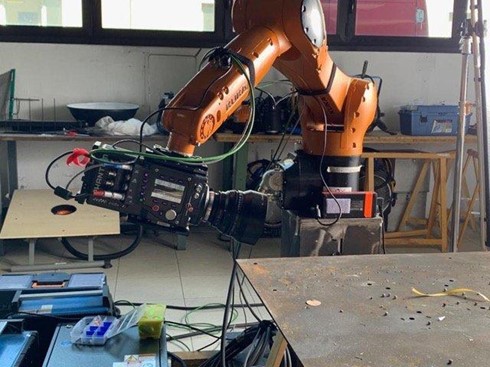

Заказчик: ООО «ЭФКО Пищевые Ингредиенты», г. Алексеевка.

Цель: снижение затрат на создание рекламных видеороликов — создание собственной студии для создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки.

Процесс создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки, требует слаженной работы всех механизмов, операторов и других участников съемки. Например, для того чтобы запечатлеть момент падения нескольких ягод в баночку с йогуртом, необходимо синхронизировать процесс сброса ягод, начало и конец видеосъемки, траекторию перемещения видеокамеры, а также воплотить при этом творческий замысел режиссёра. При этом весь процесс, который необходимо запечатлеть на видеокамеру занимает в лучшем случае пару секунд, а зачастую и того меньше. Поймать нужный кадр – сложная задача для оператора, когда необходимо повторять одно и то же движение камеры с большой скоростью за экстремально короткое время.

Промышленный робот KUKA KR 6 R900 AGILUS благодаря своим скоростным возможностям, а также высокой повторяемости движений позволяет поймать нужный кадр. При этом режиссёр получает возможность создавать сложные пространственные траектории перемещения камеры и повторять дубль за дублем для получения нужного результата. Именно благодаря своей скорости и возможности создания сложных траекторий промышленные роботы широко применяют студии по всему миру.

Благодаря применению промышленного робота удалось существенно повысить качество и скорость создания рекламных видеороликов. Создание собственной студии дало возможность реализовывать сложные творческие замыслы, при этом стоимость выпуска рекламной продукции существенно снизилась в сравнении с заказом видеороликов у сторонних видеостудий.

Заказчик: ООО «ЭФКО Пищевые Ингредиенты», г. Алексеевка.

Цель: снижение затрат на создание рекламных видеороликов — создание собственной студии для создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки.

Процесс создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки, требует слаженной работы всех механизмов, операторов и других участников съемки. Например, для того чтобы запечатлеть момент падения нескольких ягод в баночку с йогуртом, необходимо синхронизировать процесс сброса ягод, начало и конец видеосъемки, траекторию перемещения видеокамеры, а также воплотить при этом творческий замысел режиссёра. При этом весь процесс, который необходимо запечатлеть на видеокамеру занимает в лучшем случае пару секунд, а зачастую и того меньше. Поймать нужный кадр – сложная задача для оператора, когда необходимо повторять одно и то же движение камеры с большой скоростью за экстремально короткое время.

Промышленный робот KUKA KR 6 R900 AGILUS благодаря своим скоростным возможностям, а также высокой повторяемости движений позволяет поймать нужный кадр. При этом режиссёр получает возможность создавать сложные пространственные траектории перемещения камеры и повторять дубль за дублем для получения нужного результата. Именно благодаря своей скорости и возможности создания сложных траекторий промышленные роботы широко применяют студии по всему миру.

Благодаря применению промышленного робота удалось существенно повысить качество и скорость создания рекламных видеороликов. Создание собственной студии дало возможность реализовывать сложные творческие замыслы, при этом стоимость выпуска рекламной продукции существенно снизилась в сравнении с заказом видеороликов у сторонних видеостудий.

Заказчик: ООО «Форвард», Пермский край.

Задача: увеличить производительность по сравнению с ручным техпроцессом, уменьшить время производственного цикла, производить сварку различных велосипедных рам и вилок.

В результате работы на производстве ведущего отечественного производителя велосипедов Forward были внедрены четыре роботизированных сварочных комплекса. Три робото-технологических комплекса предназначены для сварки велосипедных рам различных модификаций. Каждый из указанных комплексов укомплектован промышленным роботом KUKA и двумя одноосевыми позиционерами с горизонтальной осью вращения. Еще один комплекс производит сварку велосипедных вилок, и так же имеет две рабочие зоны, в каждой из которых установлен сварочный кондуктор. Если до сих пор сварка велосипедных рам производилась, как правило, из двух-трех заранее сваренных подсборок, то специалистами нашей компании для данного проекта была разработана уникальная прецизионная технологическая оснастка, которая обеспечила возможность сварки велосипедных рам с одной установки.

Самым значительным результатом внедрения комплекса стало снижение трудозатрат в 8 раз по сравнению с традиционной роботизированной технологией.

Заказчик: ООО «Форвард», Пермский край.

Задача: увеличить производительность по сравнению с ручным техпроцессом, уменьшить время производственного цикла, производить сварку различных велосипедных рам и вилок.

В результате работы на производстве ведущего отечественного производителя велосипедов Forward были внедрены четыре роботизированных сварочных комплекса. Три робото-технологических комплекса предназначены для сварки велосипедных рам различных модификаций. Каждый из указанных комплексов укомплектован промышленным роботом KUKA и двумя одноосевыми позиционерами с горизонтальной осью вращения. Еще один комплекс производит сварку велосипедных вилок, и так же имеет две рабочие зоны, в каждой из которых установлен сварочный кондуктор. Если до сих пор сварка велосипедных рам производилась, как правило, из двух-трех заранее сваренных подсборок, то специалистами нашей компании для данного проекта была разработана уникальная прецизионная технологическая оснастка, которая обеспечила возможность сварки велосипедных рам с одной установки.

Самым значительным результатом внедрения комплекса стало снижение трудозатрат в 8 раз по сравнению с традиционной роботизированной технологией.

Заказчик: ООО «АТМ», г. Москва.

Задача: повышение качества и производительности, улучшение экономических показателей, повышение уровня безопасности на производстве.

В данной конфигурации робототехнологический комплекс позволяет, помимо обслуживания литьевой машины, также контролировать целостность отливки, охлаждать изделие, удалять облой и литниковую питающую систему, укладывать готовую продукцию на паллет. Автоматизировав процессы контроля, охлаждения и удаления ЛПС мы существенно сократили время цикла, площади под оборудование, себестоимость отливки и получили на выходе секцию радиатора, готовую к дальнейшей шлифовке, покраске и сборке.

Результат:

Заказчик: ООО «АТМ», г. Москва.

Задача: повышение качества и производительности, улучшение экономических показателей, повышение уровня безопасности на производстве.

В данной конфигурации робототехнологический комплекс позволяет, помимо обслуживания литьевой машины, также контролировать целостность отливки, охлаждать изделие, удалять облой и литниковую питающую систему, укладывать готовую продукцию на паллет. Автоматизировав процессы контроля, охлаждения и удаления ЛПС мы существенно сократили время цикла, площади под оборудование, себестоимость отливки и получили на выходе секцию радиатора, готовую к дальнейшей шлифовке, покраске и сборке.

Результат:

Заказчик: ПАО НЛМК, г. Липецк.

Задача: обеспечить постоянную автоматизированную уборку дросса из ванны цинкования.

На участке ванны цинкования повышенная загазованность воздуха парами вредных химических веществ, повышенный уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность падения человека в ванну. Вред усиливает и то, что при ручной уборке дросса персонал испытывает большую физическую нагрузку.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда. Для обеспечения работы РТК удаления дросса достаточно одного оператора в смену, что соответствует лучшим мировым практикам.

В результате реализации проекта были достигнуты:

Заказчик: ПАО НЛМК, г. Липецк.

Задача: обеспечить постоянную автоматизированную уборку дросса из ванны цинкования.

На участке ванны цинкования повышенная загазованность воздуха парами вредных химических веществ, повышенный уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность падения человека в ванну. Вред усиливает и то, что при ручной уборке дросса персонал испытывает большую физическую нагрузку.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда. Для обеспечения работы РТК удаления дросса достаточно одного оператора в смену, что соответствует лучшим мировым практикам.

В результате реализации проекта были достигнуты:

Заказчик: г. Киреевск, Тульская область.

Задача: исключение тяжелой и монотонной операции для повышения безопасности на производстве с увеличением эффективности производственного процесса и улучшения экономических показателей.

Для достижения поставленных задач был разработан роботизированный комплекс с двумя зонами паллетирования, что позволило производить смену заполненной паллеты на пустую без остановки комплекса. Робот осуществляет укладку мешков на поддон в одной зоне паллетирования до полного заполнения поддона, а затем продолжает укладку во второй зоне. При этом, во время работы робота в одной зоне паллетирования, оператор с помощью погрузчика осуществляет смену заполненного поддона на пустой.

Система управления роботизированным комплексом осуществляет управление конвейером, по которому мешки с солью поступают в зону паллетирования. По сигналу с датчика наличия мешка в зоне съема конвейер выключается для исключения возможности его повреждения движущимися частями конвейера. Робот с помощью вилочного захвата с пневматическим приводом снимает мешок с конвейера в зоне съема, после чего подается сигнал на включение подающего конвейера, а мешок с солью укладывается на паллет согласно схеме паллетирования.

Роботизированный комплекс оборудован системой безопасности, обеспечивающей соблюдение всех норм техники безопасности при эксплуатации РТК.

В результате роботизации было достигнуто:

Заказчик: г. Киреевск, Тульская область.

Задача: исключение тяжелой и монотонной операции для повышения безопасности на производстве с увеличением эффективности производственного процесса и улучшения экономических показателей.

Для достижения поставленных задач был разработан роботизированный комплекс с двумя зонами паллетирования, что позволило производить смену заполненной паллеты на пустую без остановки комплекса. Робот осуществляет укладку мешков на поддон в одной зоне паллетирования до полного заполнения поддона, а затем продолжает укладку во второй зоне. При этом, во время работы робота в одной зоне паллетирования, оператор с помощью погрузчика осуществляет смену заполненного поддона на пустой.

Система управления роботизированным комплексом осуществляет управление конвейером, по которому мешки с солью поступают в зону паллетирования. По сигналу с датчика наличия мешка в зоне съема конвейер выключается для исключения возможности его повреждения движущимися частями конвейера. Робот с помощью вилочного захвата с пневматическим приводом снимает мешок с конвейера в зоне съема, после чего подается сигнал на включение подающего конвейера, а мешок с солью укладывается на паллет согласно схеме паллетирования.

Роботизированный комплекс оборудован системой безопасности, обеспечивающей соблюдение всех норм техники безопасности при эксплуатации РТК.

В результате роботизации было достигнуто:

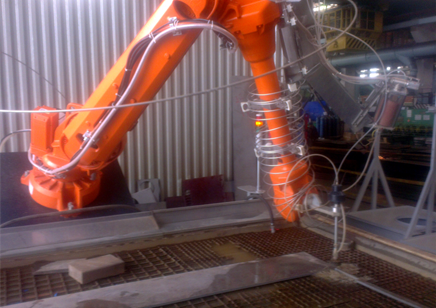

Заказчик: АО «Петербургский тракторный завод», г. Санкт-Петербург.

Задача: контурная обрезка и вырезка технологических отверстий в стеклопластиковых и полимерных изделиях.

Обрабатываемые детали: стеклопластик на основе полиэфирной смолы и полимерные материалы: полиэтилен, полиуретан с декоративным покрытием из ПВХ, АБС – пластик. Размеры до 2000 х 2000 мм, толщина до 15 мм.

Обработка включает в себя обрезку кромки заготовки по периметру, сверление крепежных отверстий, а также вырезание отверстий сложной формы.

Результат:

Заказчик: АО «Петербургский тракторный завод», г. Санкт-Петербург.

Задача: контурная обрезка и вырезка технологических отверстий в стеклопластиковых и полимерных изделиях.

Обрабатываемые детали: стеклопластик на основе полиэфирной смолы и полимерные материалы: полиэтилен, полиуретан с декоративным покрытием из ПВХ, АБС – пластик. Размеры до 2000 х 2000 мм, толщина до 15 мм.

Обработка включает в себя обрезку кромки заготовки по периметру, сверление крепежных отверстий, а также вырезание отверстий сложной формы.

Результат:

Заказчик: ПАО ММК, г. Магнитогорск.

Задача: сбор гартцинка (дросса) с поверхности ванны цинкования.

В процессе работы на производстве было установлено три комплекса на разных агрегатах цинкования.

На участке ванны цинкования постоянно присутствует повышенная загазованность воздуха парами вредных химических веществ, высокий уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность при возможности падения в ванну. Ручная работа персонала связана с большой физической нагрузкой, что негативно влияет на здоровье.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда.

Одной из отличительных особенностей данного проекта является то, что в состав РТК входит промышленный робот специальной серии Foundry. Серия Foundry спроектирована специально, для работы в жарких и агрессивных средах литейной и ковочной промышленности. Специальное покрытие кисти робота защищает от теплового излучения, а создание избыточного давления в кисти робота исключает возможность проникновения пыли и влаги и обеспечивает степень защиты кисти робота IP67.

При установке роботизированных комплексов все поставленные задачи были успешно решены. На данный момент комплекс успешно эксплуатируется и выполняет все необходимые функции.

Заказчик: ПАО ММК, г. Магнитогорск.

Задача: сбор гартцинка (дросса) с поверхности ванны цинкования.

В процессе работы на производстве было установлено три комплекса на разных агрегатах цинкования.

На участке ванны цинкования постоянно присутствует повышенная загазованность воздуха парами вредных химических веществ, высокий уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность при возможности падения в ванну. Ручная работа персонала связана с большой физической нагрузкой, что негативно влияет на здоровье.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда.

Одной из отличительных особенностей данного проекта является то, что в состав РТК входит промышленный робот специальной серии Foundry. Серия Foundry спроектирована специально, для работы в жарких и агрессивных средах литейной и ковочной промышленности. Специальное покрытие кисти робота защищает от теплового излучения, а создание избыточного давления в кисти робота исключает возможность проникновения пыли и влаги и обеспечивает степень защиты кисти робота IP67.

При установке роботизированных комплексов все поставленные задачи были успешно решены. На данный момент комплекс успешно эксплуатируется и выполняет все необходимые функции.

Разработка и создание уникальных решений по роботизации производства на сегодняшний день остаётся основным видом деятельности компании. Вместе с тем стадия развития рынка робототехники в России и его сегодняшние требования приводят к необходимости специализации интеграторов. В процессе работы у компании сформировались такие направления специализации, как:

Разработка и создание уникальных решений по роботизации производства на сегодняшний день остаётся основным видом деятельности компании. Вместе с тем стадия развития рынка робототехники в России и его сегодняшние требования приводят к необходимости специализации интеграторов. В процессе работы у компании сформировались такие направления специализации, как:

- атомной промышленности;

- металлургии;

- ракетно-космической отрасли;

- химической промышленности;

- машиностроении и многих других.

- средства компьютерного зрения,

- технологию дополненной реальности,

- параметрическое программирование роботов,

- методы работы в агрессивных средах.

Ранее реализованные проекты и решения

- Разработка программно-аппаратной системы для обеспечения совместной работы распределенных групп пользователей в режиме реального времени при ассистировании операторам робототехнических систем и дистанционного программирования роботов-манипуляторов с визуализацией данных методами дополненной реальности.

- Роботизированный комплекс гидроабразивной резки на базе робота Fanuc.

Заказчиком данного проекта является компания «Глобатекс» СА, (МГТУ Станкин), г. Москва. В основную задачу при разработке проекта входило: на базе научно образовательного центра организовать участок роботизированной гидроабразивной резки с целью обучения студентов робототехнике и выполнения 3d-резки при проведении экспериментальных работ.

Главной особенностью данного проекта является то, что это первый в России роботизированный комплекс гидроабразивной резки с рабочим давлением 6000 атмосфер.

Заказчиком данного проекта является компания «Глобатекс» СА, (МГТУ Станкин), г. Москва. В основную задачу при разработке проекта входило: на базе научно образовательного центра организовать участок роботизированной гидроабразивной резки с целью обучения студентов робототехнике и выполнения 3d-резки при проведении экспериментальных работ.

Главной особенностью данного проекта является то, что это первый в России роботизированный комплекс гидроабразивной резки с рабочим давлением 6000 атмосфер.

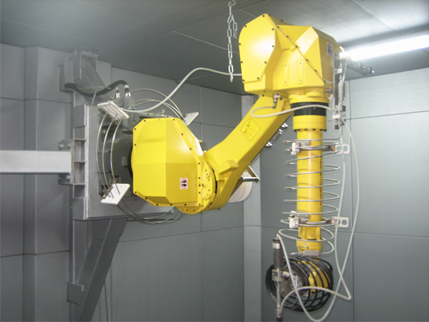

- Роботизированный комплекс гидроабразивной резки на базе робота АВВ.

Основным пожеланием заказчика УМПК (Государственная корпорация «РОСАТОМ»), г. Озерск по этому проекту было обеспечение низкой температуры реза при работе с титаном, молибденом, нержавеющей сталью. Поставленная задача была успешно реализована, а также исключено выделение вредных веществ в процессе резки.

Основным пожеланием заказчика УМПК (Государственная корпорация «РОСАТОМ»), г. Озерск по этому проекту было обеспечение низкой температуры реза при работе с титаном, молибденом, нержавеющей сталью. Поставленная задача была успешно реализована, а также исключено выделение вредных веществ в процессе резки.

- Роботизированных комплекс механической обработки (фрезерования) теплозащитного покрытия бака ракеты-носителя.

Заказчик: ФГУП «ГНПРКЦ «ЦСКБ-ПРОГРЕСС» (Государственная корпорация «РОСКОСМОС»), г. Самара.

Основной задачей при разработке проекта было создание роботизированного комплекса механической обработки сложной поверхности большого размера с одновременным контролем толщины обрабатываемого слоя на базе робота АВВ.

В результате проведённой работы появился первый в мире роботизированный комплекс с данным функционалом. Производительность труда была повышена в 400 раз!

Заказчик: ФГУП «ГНПРКЦ «ЦСКБ-ПРОГРЕСС» (Государственная корпорация «РОСКОСМОС»), г. Самара.

Основной задачей при разработке проекта было создание роботизированного комплекса механической обработки сложной поверхности большого размера с одновременным контролем толщины обрабатываемого слоя на базе робота АВВ.

В результате проведённой работы появился первый в мире роботизированный комплекс с данным функционалом. Производительность труда была повышена в 400 раз!

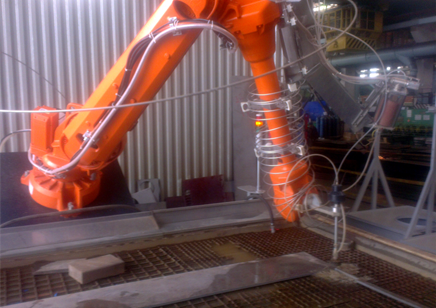

- Роботизированный комплекс механической обработки трехмерных изделий из углепластика.

Заказчик: ОАО «НПП Радиосвязь» (Государственная корпорация «Ростехнологии»), г. Красноярск.

Основной задачей проекта являлось создание роботизированного комплекса механической обработки трехмерных изделий из углепластика на базе промышленного робота KUKA. Технологические особенности производственного процесса предполагали полное исключение присутствия человека в зоне действия оборудования.

В результате реализации проекта все поставленные задачи были успешно решены. Большая рабочая зона и гибкость выбранного робота позволила ему стать альтернативой станку с ЧПУ. Точность оборудования и четкая работа программного обеспечения позволили полностью исключить ручной труд в технологическом процессе, оставив за человеком лишь контролирующую функцию.

Заказчик: ОАО «НПП Радиосвязь» (Государственная корпорация «Ростехнологии»), г. Красноярск.

Основной задачей проекта являлось создание роботизированного комплекса механической обработки трехмерных изделий из углепластика на базе промышленного робота KUKA. Технологические особенности производственного процесса предполагали полное исключение присутствия человека в зоне действия оборудования.

В результате реализации проекта все поставленные задачи были успешно решены. Большая рабочая зона и гибкость выбранного робота позволила ему стать альтернативой станку с ЧПУ. Точность оборудования и четкая работа программного обеспечения позволили полностью исключить ручной труд в технологическом процессе, оставив за человеком лишь контролирующую функцию.

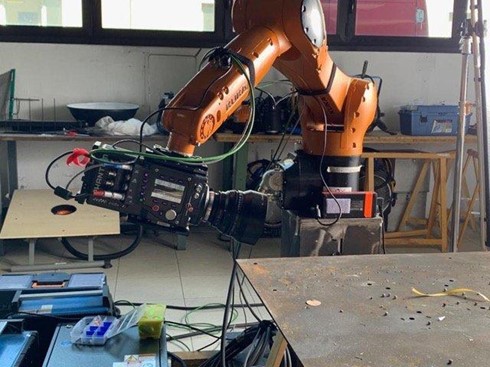

- Роботизированный комплекс для высокоскоростной видеосъёмки на базе робота KUKA.

Заказчик: ООО «ЭФКО Пищевые Ингредиенты», г. Алексеевка.

Цель: снижение затрат на создание рекламных видеороликов — создание собственной студии для создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки.

Процесс создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки, требует слаженной работы всех механизмов, операторов и других участников съемки. Например, для того чтобы запечатлеть момент падения нескольких ягод в баночку с йогуртом, необходимо синхронизировать процесс сброса ягод, начало и конец видеосъемки, траекторию перемещения видеокамеры, а также воплотить при этом творческий замысел режиссёра. При этом весь процесс, который необходимо запечатлеть на видеокамеру занимает в лучшем случае пару секунд, а зачастую и того меньше. Поймать нужный кадр – сложная задача для оператора, когда необходимо повторять одно и то же движение камеры с большой скоростью за экстремально короткое время.

Промышленный робот KUKA KR 6 R900 AGILUS благодаря своим скоростным возможностям, а также высокой повторяемости движений позволяет поймать нужный кадр. При этом режиссёр получает возможность создавать сложные пространственные траектории перемещения камеры и повторять дубль за дублем для получения нужного результата. Именно благодаря своей скорости и возможности создания сложных траекторий промышленные роботы широко применяют студии по всему миру.

Благодаря применению промышленного робота удалось существенно повысить качество и скорость создания рекламных видеороликов. Создание собственной студии дало возможность реализовывать сложные творческие замыслы, при этом стоимость выпуска рекламной продукции существенно снизилась в сравнении с заказом видеороликов у сторонних видеостудий.

Заказчик: ООО «ЭФКО Пищевые Ингредиенты», г. Алексеевка.

Цель: снижение затрат на создание рекламных видеороликов — создание собственной студии для создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки.

Процесс создания рекламных видеороликов, созданных с помощью высокоскоростной видеосъемки, требует слаженной работы всех механизмов, операторов и других участников съемки. Например, для того чтобы запечатлеть момент падения нескольких ягод в баночку с йогуртом, необходимо синхронизировать процесс сброса ягод, начало и конец видеосъемки, траекторию перемещения видеокамеры, а также воплотить при этом творческий замысел режиссёра. При этом весь процесс, который необходимо запечатлеть на видеокамеру занимает в лучшем случае пару секунд, а зачастую и того меньше. Поймать нужный кадр – сложная задача для оператора, когда необходимо повторять одно и то же движение камеры с большой скоростью за экстремально короткое время.

Промышленный робот KUKA KR 6 R900 AGILUS благодаря своим скоростным возможностям, а также высокой повторяемости движений позволяет поймать нужный кадр. При этом режиссёр получает возможность создавать сложные пространственные траектории перемещения камеры и повторять дубль за дублем для получения нужного результата. Именно благодаря своей скорости и возможности создания сложных траекторий промышленные роботы широко применяют студии по всему миру.

Благодаря применению промышленного робота удалось существенно повысить качество и скорость создания рекламных видеороликов. Создание собственной студии дало возможность реализовывать сложные творческие замыслы, при этом стоимость выпуска рекламной продукции существенно снизилась в сравнении с заказом видеороликов у сторонних видеостудий.

- Четыре роботизированных комплекса для сварки велосипедных рам и вилок на базе промышленных роботов KUKA.

Заказчик: ООО «Форвард», Пермский край.

Задача: увеличить производительность по сравнению с ручным техпроцессом, уменьшить время производственного цикла, производить сварку различных велосипедных рам и вилок.

В результате работы на производстве ведущего отечественного производителя велосипедов Forward были внедрены четыре роботизированных сварочных комплекса. Три робото-технологических комплекса предназначены для сварки велосипедных рам различных модификаций. Каждый из указанных комплексов укомплектован промышленным роботом KUKA и двумя одноосевыми позиционерами с горизонтальной осью вращения. Еще один комплекс производит сварку велосипедных вилок, и так же имеет две рабочие зоны, в каждой из которых установлен сварочный кондуктор. Если до сих пор сварка велосипедных рам производилась, как правило, из двух-трех заранее сваренных подсборок, то специалистами нашей компании для данного проекта была разработана уникальная прецизионная технологическая оснастка, которая обеспечила возможность сварки велосипедных рам с одной установки.

Самым значительным результатом внедрения комплекса стало снижение трудозатрат в 8 раз по сравнению с традиционной роботизированной технологией.

Заказчик: ООО «Форвард», Пермский край.

Задача: увеличить производительность по сравнению с ручным техпроцессом, уменьшить время производственного цикла, производить сварку различных велосипедных рам и вилок.

В результате работы на производстве ведущего отечественного производителя велосипедов Forward были внедрены четыре роботизированных сварочных комплекса. Три робото-технологических комплекса предназначены для сварки велосипедных рам различных модификаций. Каждый из указанных комплексов укомплектован промышленным роботом KUKA и двумя одноосевыми позиционерами с горизонтальной осью вращения. Еще один комплекс производит сварку велосипедных вилок, и так же имеет две рабочие зоны, в каждой из которых установлен сварочный кондуктор. Если до сих пор сварка велосипедных рам производилась, как правило, из двух-трех заранее сваренных подсборок, то специалистами нашей компании для данного проекта была разработана уникальная прецизионная технологическая оснастка, которая обеспечила возможность сварки велосипедных рам с одной установки.

Самым значительным результатом внедрения комплекса стало снижение трудозатрат в 8 раз по сравнению с традиционной роботизированной технологией.

- Роботизированный комплекс для обслуживания машин литья под давлением.

Заказчик: ООО «АТМ», г. Москва.

Задача: повышение качества и производительности, улучшение экономических показателей, повышение уровня безопасности на производстве.

В данной конфигурации робототехнологический комплекс позволяет, помимо обслуживания литьевой машины, также контролировать целостность отливки, охлаждать изделие, удалять облой и литниковую питающую систему, укладывать готовую продукцию на паллет. Автоматизировав процессы контроля, охлаждения и удаления ЛПС мы существенно сократили время цикла, площади под оборудование, себестоимость отливки и получили на выходе секцию радиатора, готовую к дальнейшей шлифовке, покраске и сборке.

Результат:

Заказчик: ООО «АТМ», г. Москва.

Задача: повышение качества и производительности, улучшение экономических показателей, повышение уровня безопасности на производстве.

В данной конфигурации робототехнологический комплекс позволяет, помимо обслуживания литьевой машины, также контролировать целостность отливки, охлаждать изделие, удалять облой и литниковую питающую систему, укладывать готовую продукцию на паллет. Автоматизировав процессы контроля, охлаждения и удаления ЛПС мы существенно сократили время цикла, площади под оборудование, себестоимость отливки и получили на выходе секцию радиатора, готовую к дальнейшей шлифовке, покраске и сборке.

Результат:

- существенное увеличение экономической эффективности за счет уменьшения времени цикла,

- повышение качества,

- повышения производительности,

- повышение безопасности на производстве путем освобождения работников от утомительных и травмоопасных операций.

- Роботизированный комплекс сбора дросса с поверхности ванны цинкования.

Заказчик: ПАО НЛМК, г. Липецк.

Задача: обеспечить постоянную автоматизированную уборку дросса из ванны цинкования.

На участке ванны цинкования повышенная загазованность воздуха парами вредных химических веществ, повышенный уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность падения человека в ванну. Вред усиливает и то, что при ручной уборке дросса персонал испытывает большую физическую нагрузку.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда. Для обеспечения работы РТК удаления дросса достаточно одного оператора в смену, что соответствует лучшим мировым практикам.

В результате реализации проекта были достигнуты:

Заказчик: ПАО НЛМК, г. Липецк.

Задача: обеспечить постоянную автоматизированную уборку дросса из ванны цинкования.

На участке ванны цинкования повышенная загазованность воздуха парами вредных химических веществ, повышенный уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность падения человека в ванну. Вред усиливает и то, что при ручной уборке дросса персонал испытывает большую физическую нагрузку.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда. Для обеспечения работы РТК удаления дросса достаточно одного оператора в смену, что соответствует лучшим мировым практикам.

В результате реализации проекта были достигнуты:

- Автоматизированный сбор дросса по поверхности ванны цинкования.

- Повышение безопасности на производстве путем освобождения работников от постоянного пребывания во вредных и опасных для жизни условиях труда.

- Роботизированный комплекс паллетирования на базе робота KUKA.

Заказчик: г. Киреевск, Тульская область.

Задача: исключение тяжелой и монотонной операции для повышения безопасности на производстве с увеличением эффективности производственного процесса и улучшения экономических показателей.

Для достижения поставленных задач был разработан роботизированный комплекс с двумя зонами паллетирования, что позволило производить смену заполненной паллеты на пустую без остановки комплекса. Робот осуществляет укладку мешков на поддон в одной зоне паллетирования до полного заполнения поддона, а затем продолжает укладку во второй зоне. При этом, во время работы робота в одной зоне паллетирования, оператор с помощью погрузчика осуществляет смену заполненного поддона на пустой.

Система управления роботизированным комплексом осуществляет управление конвейером, по которому мешки с солью поступают в зону паллетирования. По сигналу с датчика наличия мешка в зоне съема конвейер выключается для исключения возможности его повреждения движущимися частями конвейера. Робот с помощью вилочного захвата с пневматическим приводом снимает мешок с конвейера в зоне съема, после чего подается сигнал на включение подающего конвейера, а мешок с солью укладывается на паллет согласно схеме паллетирования.

Роботизированный комплекс оборудован системой безопасности, обеспечивающей соблюдение всех норм техники безопасности при эксплуатации РТК.

В результате роботизации было достигнуто:

Заказчик: г. Киреевск, Тульская область.

Задача: исключение тяжелой и монотонной операции для повышения безопасности на производстве с увеличением эффективности производственного процесса и улучшения экономических показателей.

Для достижения поставленных задач был разработан роботизированный комплекс с двумя зонами паллетирования, что позволило производить смену заполненной паллеты на пустую без остановки комплекса. Робот осуществляет укладку мешков на поддон в одной зоне паллетирования до полного заполнения поддона, а затем продолжает укладку во второй зоне. При этом, во время работы робота в одной зоне паллетирования, оператор с помощью погрузчика осуществляет смену заполненного поддона на пустой.

Система управления роботизированным комплексом осуществляет управление конвейером, по которому мешки с солью поступают в зону паллетирования. По сигналу с датчика наличия мешка в зоне съема конвейер выключается для исключения возможности его повреждения движущимися частями конвейера. Робот с помощью вилочного захвата с пневматическим приводом снимает мешок с конвейера в зоне съема, после чего подается сигнал на включение подающего конвейера, а мешок с солью укладывается на паллет согласно схеме паллетирования.

Роботизированный комплекс оборудован системой безопасности, обеспечивающей соблюдение всех норм техники безопасности при эксплуатации РТК.

В результате роботизации было достигнуто:

- существенное увеличение экономической эффективности за счет уменьшения времени цикла и повышения производительности;

- повышение безопасности на производстве путем освобождения работников от утомительных и травмоопасных операций.

- Роботизированный комплекс гидроабразивной резки композитных материалов на базе робота KUKA.

Заказчик: АО «Петербургский тракторный завод», г. Санкт-Петербург.

Задача: контурная обрезка и вырезка технологических отверстий в стеклопластиковых и полимерных изделиях.

Обрабатываемые детали: стеклопластик на основе полиэфирной смолы и полимерные материалы: полиэтилен, полиуретан с декоративным покрытием из ПВХ, АБС – пластик. Размеры до 2000 х 2000 мм, толщина до 15 мм.

Обработка включает в себя обрезку кромки заготовки по периметру, сверление крепежных отверстий, а также вырезание отверстий сложной формы.

Результат:

Заказчик: АО «Петербургский тракторный завод», г. Санкт-Петербург.

Задача: контурная обрезка и вырезка технологических отверстий в стеклопластиковых и полимерных изделиях.

Обрабатываемые детали: стеклопластик на основе полиэфирной смолы и полимерные материалы: полиэтилен, полиуретан с декоративным покрытием из ПВХ, АБС – пластик. Размеры до 2000 х 2000 мм, толщина до 15 мм.

Обработка включает в себя обрезку кромки заготовки по периметру, сверление крепежных отверстий, а также вырезание отверстий сложной формы.

Результат:

- Разработан комплекс, обеспечивающий увеличение производительности обработки изделий, стабильное высокое качество продукции. РТК можно адаптировать под новый типоразмер изделия путем несложной переналадки процесса (создание новой программы траектории движения робота).

- Существенное увеличение экономической эффективности за счет уменьшения времени цикла, повышения качества, повышения производительности. Повышение безопасности на производстве путем освобождения работников от утомительных и травмоопасных операций.

- Три роботизированных комплекса сбора дросса с поверхности ванны цинкования.

Заказчик: ПАО ММК, г. Магнитогорск.

Задача: сбор гартцинка (дросса) с поверхности ванны цинкования.

В процессе работы на производстве было установлено три комплекса на разных агрегатах цинкования.

На участке ванны цинкования постоянно присутствует повышенная загазованность воздуха парами вредных химических веществ, высокий уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность при возможности падения в ванну. Ручная работа персонала связана с большой физической нагрузкой, что негативно влияет на здоровье.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда.

Одной из отличительных особенностей данного проекта является то, что в состав РТК входит промышленный робот специальной серии Foundry. Серия Foundry спроектирована специально, для работы в жарких и агрессивных средах литейной и ковочной промышленности. Специальное покрытие кисти робота защищает от теплового излучения, а создание избыточного давления в кисти робота исключает возможность проникновения пыли и влаги и обеспечивает степень защиты кисти робота IP67.

При установке роботизированных комплексов все поставленные задачи были успешно решены. На данный момент комплекс успешно эксплуатируется и выполняет все необходимые функции.

Заказчик: ПАО ММК, г. Магнитогорск.

Задача: сбор гартцинка (дросса) с поверхности ванны цинкования.

В процессе работы на производстве было установлено три комплекса на разных агрегатах цинкования.

На участке ванны цинкования постоянно присутствует повышенная загазованность воздуха парами вредных химических веществ, высокий уровень шума, температура воздуха порядка +50°С. Такие условия работы являются вредными для человека, а также несут смертельную опасность при возможности падения в ванну. Ручная работа персонала связана с большой физической нагрузкой, что негативно влияет на здоровье.

Данный роботизированный комплекс освобождает человека от постоянного пребывания во вредных и опасных условиях труда.

Одной из отличительных особенностей данного проекта является то, что в состав РТК входит промышленный робот специальной серии Foundry. Серия Foundry спроектирована специально, для работы в жарких и агрессивных средах литейной и ковочной промышленности. Специальное покрытие кисти робота защищает от теплового излучения, а создание избыточного давления в кисти робота исключает возможность проникновения пыли и влаги и обеспечивает степень защиты кисти робота IP67.

При установке роботизированных комплексов все поставленные задачи были успешно решены. На данный момент комплекс успешно эксплуатируется и выполняет все необходимые функции.

Заказчики компании

Разработка и создание уникальных решений по роботизации производства на сегодняшний день остаётся основным видом деятельности компании. Вместе с тем стадия развития рынка робототехники в России и его сегодняшние требования приводят к необходимости специализации интеграторов. В процессе работы у компании сформировались такие направления специализации, как:

Разработка и создание уникальных решений по роботизации производства на сегодняшний день остаётся основным видом деятельности компании. Вместе с тем стадия развития рынка робототехники в России и его сегодняшние требования приводят к необходимости специализации интеграторов. В процессе работы у компании сформировались такие направления специализации, как:

- Различные виды высокоточной резки материалов (гидроабразивная, лазерная, плазменная);

- Обслуживание машин литья под давлением;

- Роботизированные комплексы в металлургии (в частности, комплексы по сборке дросса с поверхности ванн цинкования).

- Аудит технологических процессов на предмет автоматизации и роботизации производства с предоставлением отчёта и технико-коммерческого предложения, по каждому участку роботизации.

- Составление технико-экономического обоснования роботизации производства с подробным расчётом стоимости роботизации и указанием необходимого оборудования.

- Обучение программированию промышленных роботов. Для каждого роботизированного комплекса мы готовим свою уникального программу обучения.

- Сервисное обслуживание уже установленных робототехнических комплексов на производстве.